随着3D打印技术的飞速发展,西通作为行业领先企业,其生产线已成为技术研发与创新的重要基地。我们深入西通3D打印机生产线,探寻其在技术开发领域的独特之处。

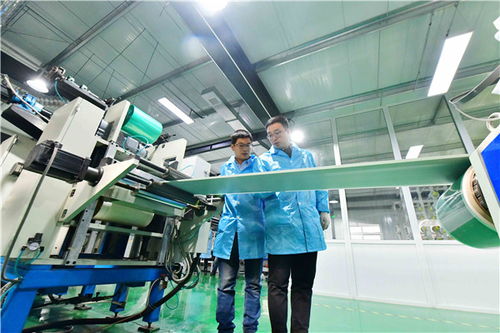

走进西通的现代化生产车间,首先映入眼帘的是高度自动化的装配线。机器人手臂精准地执行零件组装任务,而工程师们则专注于核心模块的调试与优化。西通在技术开发上坚持自主研发路线,从打印头的热管理到材料挤出系统,每一项细节都经过反复测试与改进。例如,其最新开发的智能温控技术,能够实时监测打印过程中的温度变化,确保打印件的高精度和稳定性,这在复杂几何结构的制造中尤为关键。

材料研发是西通技术开发的核心环节之一。西通与多家科研机构合作,推出了适用于不同行业的专用材料,如高强度聚合物和生物相容性树脂。这些材料不仅提升了打印品的机械性能,还拓宽了3D打印在医疗、航空等高端领域的应用。在生产线上,我们看到了材料测试实验室,工程师们正通过加速老化实验和应力分析,不断优化材料配方,以满足客户对耐用性和安全性的严苛要求。

软件与硬件的集成是西通生产线的一大亮点。公司自主开发的切片软件支持多材料打印和复杂支撑结构生成,大大提高了打印效率。在技术开发过程中,西通注重用户反馈,通过云端数据分析,持续迭代算法,使打印机能够自适应不同打印环境。生产线还引入了AI视觉检测系统,实时识别打印缺陷,减少人为误差,确保每台出厂设备都达到高标准。

创新不仅体现在产品上,西通的生产流程也融入了绿色技术。通过优化能源管理和回收利用打印废料,生产线实现了较低的碳足迹,这反映了西通在可持续发展方面的技术开发努力。西通计划进一步投资于多轴打印和金属3D打印技术的研发,以应对日益增长的市场需求。

西通3D打印机生产线的探营之旅,让我们深刻感受到技术开发在推动行业进步中的关键作用。从硬件创新到软件优化,再到材料突破,西通正以扎实的研发实力,引领着3D打印技术的未来。